中央空调制冷机水泵(冷水泵)安装与维护全流程指南

中央空调制冷机水泵(冷水泵)安装与维护全流程指南

中央空调制冷机水泵(简称 “冷水泵”)是冷量输送的核心,其安装质量直接决定运行稳定性,维护水平影响能耗与寿命。以下从 “安装前准备→核心安装流程→分阶段维护→常见问题处理” 四个维度,提供详细可落地的操作方法,适配卧式 / 立式、定频 / 变频等主流水泵类型。

一、安装前准备:奠定合规基础,避免返工

安装前需完成现场勘察、设备检查与材料准备,核心目标是 “适配现场条件、排除设备隐患”。

现场勘察与条件确认

机房空间复核:测量水泵安装区域的长、宽、高,确保满足安装与维护空间 —— 卧式泵两侧需预留≥80cm(便于拆卸叶轮、电机),立式泵顶部需预留≥100cm(便于检修电机);

基础强度检查:水泵基础需为混凝土浇筑(标号≥C30),表面平整度偏差≤2mm/m,承重能力需≥水泵总重量的 1.5 倍(如 100kg 水泵,基础承重≥150kg),避免后期基础沉降导致水泵错位;

管道接口核对:确认冷水供回水管的管径、法兰规格(如 DN100、PN1.6MPa)与水泵进出口匹配,管道中心标高与水泵进出口中心标高偏差≤5mm(避免管道强行对接导致泵体受力)。

设备与材料检查

水泵外观检查:开箱后检查泵体、电机无裂痕、变形,叶轮转动灵活(手动转动无卡滞、异响),机械密封无渗漏痕迹;核对设备型号、参数(流量、扬程、功率)与设计图纸一致;

辅助材料准备:

管道配件:柔性接头(减少振动传递,选橡胶或金属波纹管材质)、止回阀(防止水倒流,选静音式避免水锤)、闸阀 / 蝶阀(调节流量,选耐腐蚀铸铁材质)、偏心异径管(水泵进口用,避免气蚀);

减震材料:橡胶减震垫(厚度 5-10mm,硬度 50-60 Shore A)或弹簧减震器(适合重量>500kg 的水泵,减震效率≥80%);

密封材料:丁腈橡胶垫片(耐水、耐油,适配管道法兰密封)、生料带(用于螺纹接口密封)。

二、核心安装流程:按步骤规范操作,把控关键细节

冷水泵安装需遵循 “基础处理→水泵就位→管道连接→电气接线→减震隔音” 的顺序,每个环节均有严格技术标准,尤其需避免 “管道强行对接”“减震失效” 等常见问题。

1. 基础处理与水泵就位(关键:保证水平与减震)

基础找平:用水平仪检测混凝土基础表面,若平整度偏差超 2mm/m,需用水泥砂浆找平(厚度 5-10mm),待砂浆强度达标(养护 7 天)后再安装;

减震装置安装:

卧式泵:在基础上均匀放置 4-6 块橡胶减震垫(按水泵底座尺寸分布,间距≤30cm),或安装弹簧减震器(需固定在基础预埋钢板上);

立式泵:在泵底座与基础间加装环形减震垫,顶部电机与楼板间用减震吊架(避免振动传递至楼板);

水泵就位:将水泵吊装或搬运至减震装置上,用水平仪测量泵体水平度(横向、纵向偏差均≤0.1mm/m),若不水平,通过调整减震垫厚度找平(严禁垫铁片等刚性材料)。

2. 管道连接(关键:避免泵体受力、防止气蚀)

进口管道连接:

先安装水泵进口的 “偏心异径管”(大口朝上、小口朝下,避免管道内积气导致气蚀),异径管与水泵进口法兰间加橡胶垫片,用螺栓均匀拧紧(力矩按法兰规格确定,如 DN100 法兰力矩≥50N・m);

进口管道需设置 “Y 型过滤器”(滤网孔径≤3mm,防止杂质进入泵体磨损叶轮),过滤器前后加装压力表(监测进口压力,正常应≥0.05MPa,避免气蚀);

出口管道连接:

水泵出口先接 “止回阀”(方向与水流一致,避免停机时水倒流冲击叶轮),再接闸阀 / 蝶阀(用于调节流量),阀门与泵体间需加柔性接头(长度 100-150mm,吸收管道热胀冷缩与振动);

管道连接时严禁强行对口(法兰平行度偏差≤0.1mm/m,间距均匀),避免管道重量传递至泵体(可用管道支架支撑,支架间距≤3m);

排气与排水:在水泵进口管道最高点加装 “自动排气阀”(启动前排尽空气,防止气缚),泵体最低点加装 “排水阀”(冬季停机或检修时排空积水,防止冻裂)。

3. 电气接线(关键:安全合规、变频适配)

定频泵接线:

电机电源线(按功率选线,如 7.5kW 电机用 4mm² 铜芯线)接入配电箱,需单独设置过载保护器(跳闸电流设为电机额定电流的 1.1 倍);

电机外壳必须接地(接地线≥4mm² 铜芯线,接地电阻≤4Ω),接线端子用绝缘胶带包裹,避免短路;

变频泵接线:

除电机电源线外,需额外连接变频器控制线(如 RS485 通讯线,用于与楼宇自控系统联动),控制线需单独穿管,与电源线距离≥30cm(避免电磁干扰);

变频器安装在通风良好的位置(环境温度≤40℃),与水泵电机距离≥1m,防止电机散热影响变频器寿命;

接线后检测:用万用表测量电机绝缘电阻(≥2MΩ 为合格),通电前手动转动叶轮(无卡滞),确保无接线错误。

4. 减震与隔音优化(关键:减少振动传递与噪音)

管道减震:在水泵进出口管道上加装 “管道减震吊架”(间距≤2m),或包裹隔音棉(厚度 30-50mm,降低水流噪音);

机房隔音:若水泵位于办公区下方,基础下方可铺设 “隔音毡 + 减震垫” 双层隔音结构,机房墙面加装吸音棉(降噪量≥15dB),确保机房外噪音≤55dB(符合《民用建筑隔声设计规范》GB 50118)。

三、分阶段维护方法:延长寿命、维持高效

冷水泵的维护需按 “日常巡检→月度维护→季度维护→年度大修” 分级开展,核心是 “预防为主、及时排查”,避免小隐患演变为大故障。

1. 日常巡检(每日 1 次,5-10 分钟 / 台)

运行参数监测:记录水泵进出口压力(进口≥0.05MPa,出口符合设计扬程 ±10%)、电机电流(不超过额定电流的 1.1 倍)、运行噪音(≤85dB,无异常异响);

外观检查:查看泵体、管道法兰、机械密封有无渗漏(若机械密封渗漏量>5 滴 / 分钟,需标记待修),电机表面温度(≤70℃,用手触摸无烫手感觉);

阀门状态:确认进出口阀门全开(变频泵调节依赖转速,非阀门节流),避免阀门半开导致节流损失。

2. 月度维护(每月 1 次,30-60 分钟 / 台)

过滤器清洗:拆卸进口 Y 型过滤器,取出滤网用高压水(0.3MPa)冲洗(若滤网破损需更换),清洗后复位,确保水流通畅(滤网堵塞会导致进口压力下降,能耗上升 10%-15%);

润滑检查:打开电机轴承端盖,检查润滑脂状态(若润滑脂发黑、变稀,需更换),补充锂基润滑脂(填充量为轴承内部空间的 1/2-2/3,避免过多导致发热);

仪表校准:用标准压力表校准水泵进出口压力表(误差超 5% 需更换),确保参数监测准确。

3. 季度维护(每 3 个月 1 次,1-2 小时 / 台)

振动检测:用振动检测仪测量泵体、电机轴承处的振动值(水平、垂直、轴向振动速度均≤4.5mm/s,超标的需排查原因,如联轴器不对中、叶轮磨损);

联轴器检查:拆卸联轴器防护罩,检查联轴器弹性垫有无破损(破损会导致振动增大),测量联轴器径向偏差(≤0.1mm)、端面偏差(≤0.05mm),超差需重新校准;

管道保温检查:检查冷水管道保温层有无破损(破损会导致冷量损失、管道结露),破损处用橡塑保温棉修补,接口处用胶带密封(重叠≥5cm)。

4. 年度大修(每年 1 次,4-8 小时 / 台,停机进行)

泵体拆解检查:

拆卸泵盖,取出叶轮,检查叶片有无磨损、腐蚀(若叶片磨损量超 1mm,需更换叶轮,材质优先选不锈钢);

检查机械密封:查看动、静环密封面有无划痕(划痕会导致渗漏),更换老化的密封圈(选丁腈橡胶或氟橡胶材质,耐水、耐老化);

电机检修:

拆卸电机端盖,检查定子、转子绕组有无变色、烧焦(若绝缘层老化,需重新浸漆处理);

测量电机轴承间隙(径向间隙≤0.05mm,超差需更换轴承,型号与原厂一致);

性能测试:大修后启动水泵,运行 1 小时,测试流量、扬程(用超声波流量计测量流量,偏差≤5% 为合格),确保性能恢复至设计值 90% 以上。

5. 季节维护(冬季 / 夏季来临前,重点防冷冻、防过载)

冬季维护(停机或低负荷):若环境温度≤0℃,需排空泵体与管道内的积水(通过排水阀放水),或加注防冻液(浓度≥30%,避免冻裂泵体);长期停机需每月手动转动叶轮 1 次(防止轴承生锈卡滞);

夏季维护(满负荷):检查变频器散热风扇(若转速下降需清理灰尘或更换),确保变频器在高温环境下稳定运行;增加巡检频次(每日 2 次),防止过载。

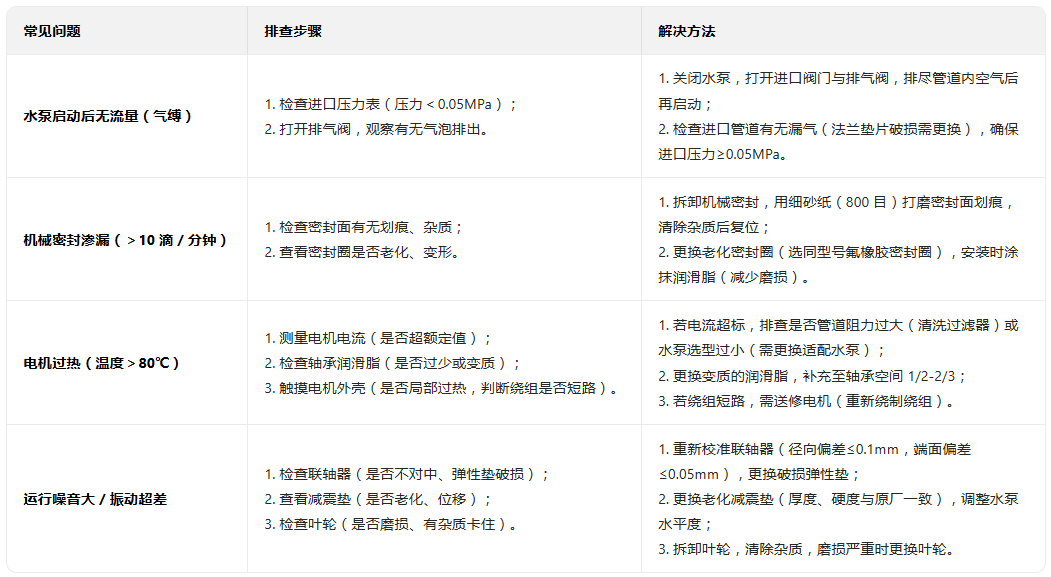

四、常见问题处理:快速定位与解决

总结:安装与维护的核心原则

安装合规:严格遵循 “水平、减震、无应力对接”,避免管道强行受力、气蚀、振动传递等隐患;

维护及时:按周期开展巡检与维护,重点关注 “过滤器、润滑、密封”,将小问题解决在萌芽阶段;

数据驱动:记录每次维护的参数(电流、压力、振动值),建立设备档案,通过数据对比提前预判故障(如电流逐年上升,可能是叶轮磨损)。

通过规范安装与科学维护,冷水泵的设计寿命(10-15 年)可延长至 15-20 年,同时能耗降低 10%-20%,为中央空调系统的高效、稳定运行提供关键支撑。